इस लेख में मैं मुख्य विचारों को साझा करूंगा जो मैंने लीन मैनेजमेंट प्रशिक्षण से सीखा था, जो सेंट पीटर्सबर्ग में दिसंबर के मध्य में हुआ था। मुझे उम्मीद है कि यह लेख उन लोगों के लिए उपयोगी होगा जो केवल जानना चाहते हैं कि लीन क्या है, साथ ही साथ जिन्होंने पहले से ही लीन के बारे में कुछ सुना है और इसका एक सामान्य विचार प्राप्त करना चाहते हैं।

क्योंकि लीन के विचार विभिन्न

कतार प्रणाली के कामकाज पर लागू होते हैं, मैं पिज्जा डिलीवरी कंपनी के उदाहरण का उपयोग करके उनका विश्लेषण करूंगा।

लेकिन पहले, संक्षेप में प्रशिक्षण के बारे में। उनका नेतृत्व फ्रेंकोइस बछमन ने किया, जो यूरोप के एक फुर्तीले / दुबले कोच थे। मैं उसे कीव में

फुर्तीली से मिला। हमने कुछ समय के लिए पत्राचार किया, और फिर मैंने उन्हें सेंट पीटर्सबर्ग के हमारे शहर में एक संगोष्ठी पढ़ने के लिए आमंत्रित किया।

स्क्रेमट्रैक के लिए धन्यवाद, जिन्होंने प्रशिक्षण के संगठन को चलाया। तान्या वासिलीवा के बिना, इस विचार को आसानी से महसूस नहीं किया जा सकता है।

प्रशिक्षण के लिए फ्रेंकोइस का धन्यवाद। फ्रेंकोइस चीजों पर एक बहुत ही ध्वनि दृष्टिकोण है और एक विशाल दुबलापन है। वह आसानी से लीन विचारों के लिए आवेदन पाता है जहाँ भी आप हैं: हवाई अड्डे पर, ट्रैफ़िक जाम में, एक दुकान या कैफे में। ऐसा लगता है कि प्रशिक्षण के बाद मैं भी इससे संक्रमित हो गया।

सामान्य तौर पर, लीन टोयोटा प्लांट्स (टीपीएस, उर्फ टोयोटा प्रोडक्शन सिस्टम) में प्रचलित उत्पादन प्रबंधन प्रथाओं से बाहर हुआ। 60 के दशक के अंत में, अमेरिकी वाहन निर्माता (Ford, GeneralMotor, Crysler) ने जापानी कार निर्माताओं से अप्रत्याशित रूप से मजबूत प्रतिस्पर्धा महसूस की, जिन्होंने अमेरिकी खरीदार को सस्ती और बेहतर कारों की पेशकश की। उनका रहस्य क्या था? सूत्रों की मानें तो क्वालिटी कंट्रोल के विचार के तहत एक गणितज्ञ की भूमिका निभाने वाले अमेरिकी गणितज्ञ मिस्टर

डेमिंग ने यहां महत्वपूर्ण भूमिका निभाई। जापानी निर्माताओं ने अपने विचारों को लिया और पूरी उत्पादन प्रक्रिया की गुणवत्ता और सुधार पर जोर दिया (काइज़न दर्शन सहित, जो अब

कैंडी स्टोर भी उपयोग करते हैं)। आपने टोयोटा के बारे में किताबें पढ़ी होंगी या कहानियों के बारे में सुना होगा कि कैसे वर्कशॉप के फर्श पर तेल का दाग लगने पर टोयोटा का कोई भी कर्मचारी पूरी असेंबली लाइन को रोक सकता है। यह आसान नहीं है - लीन का कहना है कि प्रक्रिया को प्रतिबिंबित किए बिना गुणवत्ता हासिल नहीं की जा सकती है। तथ्य यह है कि लीन फुर्तीली और घबराहट के साथ बहुत आम है आश्चर्य की बात नहीं है। निम्नलिखित सरल चित्र को चीजों को रखना चाहिए:

लीन में मूल अवधारणाओं में से एक

मूल्य है । सहज रूप से, मूल्य वह है जो आपके ग्राहकों की आंखों को जला देता है और अंततः आपकी कंपनी के लिए धन लाता है।

टोयोटा के लिए, ये बिकने वाली कारें हैं, और हमारे उदाहरण में, पिज्जा बेची गई हैं।

जैसा कि अनुभव दिखाता है, कभी-कभी यह एक टीम (कंपनी) के भीतर उत्पादित मूल्य की समझ को सिंक्रनाइज़ करने के लिए जगह से बाहर नहीं होता है। हंस, क्रेफ़िश और पाईक अलग-अलग मूल्य को समझते थे, इसलिए लीन उनके साथ नहीं गया था।

यह स्पष्ट है कि मूल्य चरणों में बनता है। सबसे पहले, ऑपरेटर ग्राहक से आदेश स्वीकार करता है। फिर वह उसे रसोइयों के पास भेजता है। वे पिज्जा तैयार करते हैं और उन्हें पेडलर के पास भेजते हैं, जो उन्हें ग्राहक तक पहुंचाता है और भुगतान स्वीकार करता है। प्रत्येक चरण परिणाम में मूल्य जोड़ता है।

जैसा कि मैंने कहा, लीन कतार प्रणाली से संबंधित है। और वे सभी अनुप्रयोगों के

प्रवाह के साथ काम करते हैं। यह राजमार्ग पर कारों की एक धारा, एक स्टोर में ग्राहकों की एक धारा, उत्पाद आवश्यकताओं की एक धारा हो सकती है। हम पिज्जा ऑर्डर के प्रवाह पर विचार करेंगे।

तो आगे बढ़ो! आइए एक नजर डालते हैं लीन के नजरिए से पिज्जा डिलीवरी पर। व्यवसाय की लाभप्रदता बढ़ाने के लिए, हमें उत्पादकता बढ़ाने की आवश्यकता है, अर्थात्। प्रति दिन अधिक आदेशों को संसाधित करें (यह मानते हुए कि वृद्धि के लिए जगह है)। यह विभिन्न तरीकों से प्राप्त किया जा सकता है। उदाहरण के लिए, कर्मचारियों को बढ़ाएं। लेकिन बुद्धिमान जापानी लोगों (साथ ही सामान्य ज्ञान) का कहना है कि आपको आदेश के प्रसंस्करण समय को कम करके वास्तविक दक्षता के लिए पथ शुरू करने की आवश्यकता है। यानी ट्यूनिंग सिस्टम के साथ।

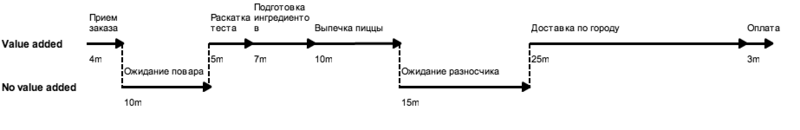

कहाँ से शुरू करें? उन्नत त्वरित सानना उपकरण खरीदें? या एक वाहक के लिए एक नाविक में निवेश? Microoptimization में नहीं आने के लिए, हम एक सरल योजना बनाएंगे, जिसे लीन में एक वैल्यू स्ट्रीम मैप कहा जाता है। सादगी के लिए, हम मान लेंगे कि हम एक "विशिष्ट" आदेश पर विचार कर रहे हैं।

- आदेश के रिसेप्शन में 4 मिनट लगे।

- 10 मिनट के बाद, ऑर्डर ने पिछले ऑर्डर को पूरा करने के लिए कुक का इंतजार किया।

- आटा तैयार करने और रोल करने में 5 मिनट का समय लगा।

- 7 मिनट - सामग्री पकाने के लिए।

- 10 मिनट के लिए पिज्जा ओवन में था।

- 15 मिनट के पिज्जा का इंतजार करने वाले को।

- 25 मिनट तक पैदल चलने वाले ने ग्राहक को शहर में घुमाया।

- 3 मिनट के आदेश के भुगतान की प्रक्रिया हुई।

आदेश के कुल सेवा समय में 1 घंटा 4 मिनट का समय लगा।

आरेख में, हम तुरंत उन चरणों को अलग कर देते हैं जो गैर-लाभकारी लोगों से मूल्य में योगदान करते हैं। स्पष्ट रूप से, चरण 2 और 6 दूसरी श्रेणी में आते हैं। उन्हें समाप्त करने से, ऑर्डर के प्रसंस्करण समय को 25 मिनट तक कम करना संभव होगा! झुक के लिए एक विशेष शब्द है ... समय और प्रयास खर्च -

बर्बादी । संक्षेप में, नुकसान को सुरक्षित रूप से बाहर किया जा सकता है क्योंकि नन्नू राशि हवा में फेंक दी जाती है।

इस तरह की तस्वीर होने से यह स्पष्ट हो जाता है कि अनुकूलन के लिए कौन से कदम हैं। अपशिष्ट को पूरी तरह से निपटाया जाना चाहिए। ऑर्डर स्वीकृति चरण को अनुकूलित करके इसे शुरू करना मुश्किल है। लेकिन डिलीवरी के समय को 25 से 15 मिनट तक कम करना (उदाहरण के लिए, मोटरसाइकिल पर फिर से शुरू करना) एक उपलब्धि है।

आगे क्या है? जब आप परिवर्तन करते हैं, तो आपको यह देखने की आवश्यकता होती है कि ऑर्डर की कतार और ऑर्डर सेवा का समय कैसा है। ग्राहक को अच्छी सटीकता के साथ बताएं कि पिज्जा कब तक वितरित किया जाएगा। समझें कि किस मामले में आदेशों को स्वीकार करने से रोकना समझ में आता है, क्योंकि उनका प्रसंस्करण समय बहुत लंबा होगा। बहुत सारी रोचक बातें!

अंत में, मैं नुकसान का एक वर्गीकरण दूंगा। यद्यपि जापानी ने इसे कार असेंबली प्रक्रिया के लिए बनाया था, लेकिन वर्गीकरण पिज्जा डिलीवरी और सॉफ्टवेयर विकास के लिए एकदम सही है।

अंग्रेजी संस्करण में हानियों के नाम याद रखना मेरे लिए आसान था (पहले अक्षर डाउनटाइम शब्द बनाते हैं):

- दोष

- अधिक उत्पादन

- प्रतीक्षा कर रहा है

- कर्मचारियों की रचनात्मकता का उपयोग नहीं करना

- ट्रांसपोर्ट

- इन्वेंटरी

- प्रस्ताव

- अतिरिक्त प्रसंस्करण

हम उदाहरण के साथ उनका विश्लेषण करेंगे।

- दोषों के साथ सब कुछ स्पष्ट है। कोल्ड पिज्जा एक बग है। एक सामान्य ग्राहक इसे मना कर देगा।

- ओवरप्रोडक्शन तब है जब हमने जितना बेचा है उससे अधिक पिज्जा का उत्पादन किया है। लेकिन शायद ही कोई ऐसा करेगा। इसलिए, एक और उदाहरण है जब हमने एक आश्चर्य और हवाई पिज्जा "उपहार के रूप में" पेश करने का फैसला किया

- प्रतीक्षा की हानि, हमने देखा।

- यदि हम कर्मचारियों की प्रतिभा का उपयोग नहीं करते हैं, तो हम हार जाते हैं! यह एक अलग लेख के लिए एक विषय है। इस बीच, यह इतना स्पष्ट है कि अगर शेफ मेनू में विविधता लाने के सुझाव के साथ आता है, और डिलीवरी मैन को डिलीवरी की गति कैसे बढ़ानी है (उदाहरण के लिए, मोटरसाइकिल पर स्थानांतरण), तो उन्हें सुनने के लिए समझ में आता है।

- न केवल शाब्दिक अर्थ में परिवहन दिलचस्प है। सूचना हस्तांतरण भी एक परिवहन है। मान लीजिए कि आपका रसोइया बीमार हो जाता है और उसे एक नए अनुभवहीन व्यक्ति द्वारा बदल दिया जाता है। एक बार जब यह क्लिनिक में मेरे साथ था, ईएनटी ने फोन पर निर्देशों का पालन करते हुए मेरी जांच की।

- इन्वेंटरी स्टोरेज और अकाउंटिंग की लागत है। उदाहरण के लिए, सब्जियां, अगर हमने उन्हें भविष्य के लिए खरीदा है। ग्राहकों से एक साथ संसाधित आदेश के लिए लेखांकन भी एक सूची है। प्रगति के क्रम में बड़ी संख्या में काम संदर्भ स्विचिंग की कीमत पर होते हैं। यह वह जगह है जहां कंबन तकनीकें जो प्रगति में काम करती हैं, बचाव में आती हैं।

- कार्यस्थल को सही तरीके से व्यवस्थित करके अनावश्यक आंदोलनों से अक्सर बचा जा सकता है। इसके अलावा, आंदोलन को परिष्कृत करने से, आप कई बार उत्पादकता बढ़ा सकते हैं। पेशेवर यह जानते हैं, परिमाण के एक क्रम से केवल नश्वर उत्पादों के काटने की गति से अधिक है। आप 5S के नियमों का पालन करते हुए अनावश्यक गति से बच सकते हैं।

- मान लीजिए हमने अपने ग्राहकों को खुश करने का फैसला किया और हैम को बर्फ के टुकड़ों के आकार में काट दिया। यदि यह हमारा प्रतिस्पर्धात्मक लाभ नहीं है, तो हम अतिरिक्त प्रसंस्करण पर हार गए हैं।

इसलिए संक्षेप में।

लीन उन चीजों पर एक नज़र है जो प्रक्रिया में समस्याओं को देखने में मदद करती हैं और उन्हें प्रथाओं और उपकरणों (वैल्यू स्ट्रीम मैपिंग, गेम्बा, कानबन, स्क्रैम) का उपयोग करके हल करने में मदद करती हैं।

लीन संगठन के सभी स्तरों पर निरंतर सुधार का एक दर्शन है (काइज़न, 5 एस)।

मुझे उम्मीद है कि लेख पढ़ना आपके लिए व्यर्थ नहीं गया।