यह लेख उन लोगों को दिलचस्पी देगा जो अपने स्वयं के "हार्डवेयर" प्रोजेक्ट पर काम कर रहे हैं और वास्तविक परिस्थितियों में विचार का परीक्षण करने के लिए पायलट बैच बनाने की समस्या का सामना कर रहे हैं। कहानी हमारे स्मार्ट उत्पाद स्टार्टअप पर हमारे अपने अनुभव पर आधारित है, जब हमारे

LaMetric उत्पाद को विकसित किया जा रहा है - एक स्मार्ट एलईडी डिस्प्ले जिसे अनुकूलित करने की क्षमता है।

इस लेख में मैं स्क्रीन के लिए सर्किट बोर्डों के उत्पादन और टांका लगाने पर ध्यान देना चाहता हूं, साथ ही साथ किसी भी कीमती समय को खोए बिना टांका लगाने की गुणवत्ता में सुधार कैसे करना है।

कार्य

हम सभी ने पहले प्रोटोटाइप के साथ शुरुआत की, जिसे दो सप्ताह से कम समय में डिबगिंग टूल पर लागू किया गया था। विचार का परीक्षण करने के बाद, हमारे पास डिजाइन से लेकर प्रदर्शन तक, उत्पाद के सभी पहलुओं के अधिक गहन परीक्षण के लिए पहले छोटे पायलट बैच के निर्माण का कार्य था।

हमें स्क्रीन और मामले के आकार के लिए सख्त आवश्यकताओं का सामना करना पड़ा, उनमें से कई:

क) प्रत्येक पिक्सेल के प्रदर्शन का अच्छा रंग प्रतिपादन और स्पष्टता;

बी) पिक्सल पूरी तरह से चौकोर होना चाहिए;

सी) गैर-मानक स्क्रीन रिज़ॉल्यूशन;

डी) स्क्रीन

नाइके + फ्यूलबैंड की तरह शरीर का हिस्सा होना चाहिए;

तदनुसार, बाजार पर मौजूद एलईडी मॉड्यूल हमें सूट नहीं करते थे, और "प्रोटोटाइप" जिस पर पहला प्रोटोटाइप बनाया गया था, बस मामले में फिट नहीं था।

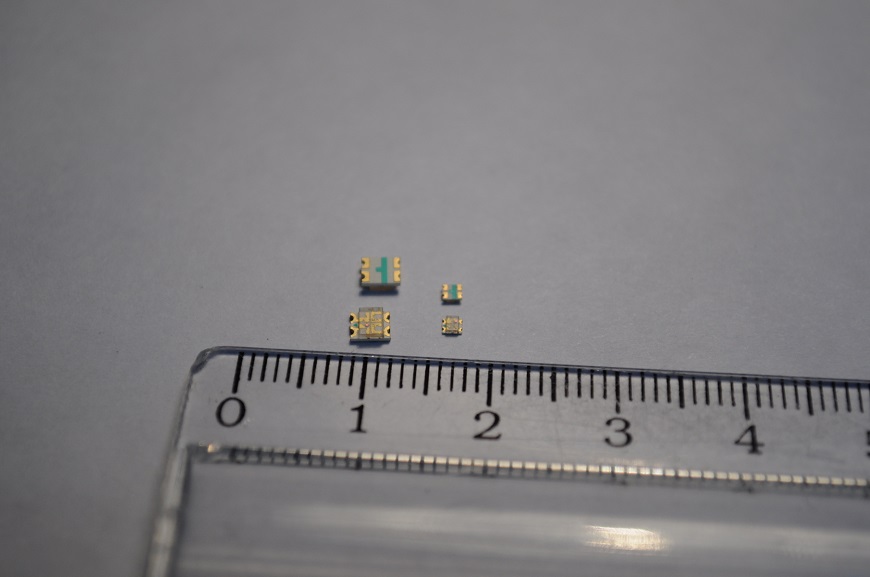

हमें अलग-अलग बोर्डों को डिजाइन और उत्पादन करना था। इस स्तर पर हमें जो कठिनाइयाँ मिलीं, वे टांका लगाने वाली हैं। हमें बहुत छोटे एल ई डी के साथ सोल्डर बोर्ड लगाने थे, जिसका न्यूनतम आकार 1.5 x 1.5 मिमी था।

एक लघु आवास में एल.ई.डी.

एक लघु आवास में एल.ई.डी.जिन निर्माताओं से हम संपर्क करने में कामयाब रहे, वे छोटे बैचों से संपर्क करने के लिए तैयार नहीं थे, और अगर वे समझौता करते थे, तो मुद्दे की कीमत अधिक थी। इसके अलावा, घोषित तारीखें बहुत खुश नहीं थीं कि कारखाने हमारे शहर से बहुत दूर थे, और एक स्टार्टअप के शुरुआती चरण में सब कुछ हाथ में होना बहुत जरूरी है।

निर्णय

पहली बात जो दिमाग में आई, वह थी कि हर चीज को मैन्युअल रूप से मिलाया जाए। सोल्डरिंग माउंटेड डिवाइस घटकों में अपने स्वयं के अनुभव के आधार पर, हम अच्छी तरह से जानते थे कि अस्वीकृति का जोखिम बहुत अच्छा होगा। विभिन्न प्रकार के दोष ("स्नोट", समान रूप से सील किए गए घटक और अन्य नहीं) स्क्रीन की खराबी का कारण बन सकते हैं और पायलट बैच को विफल होने का मौका था।

बोर्ड दोषपूर्ण "नोजल"

बोर्ड दोषपूर्ण "नोजल"इसलिए, मैनुअल सोल्डरिंग के बजाय, हमने

सतह माउंट प्रौद्योगिकी का उपयोग करने का निर्णय लिया।

बोर्डों को डिजाइन करने के बाद, हमने चार-परत बोर्डों और एक स्टैंसिल के एक छोटे बैच के निर्माता की तलाश शुरू कर दी। एक स्टैंसिल स्टेनलेस स्टील की शीट का एक टुकड़ा होता है जिसमें छेद (एपरचर्स) उन जगहों पर काट दिए जाते हैं जहां सोल्डर पेस्ट को माउंट किए जाने वाले घटकों के संपर्क पैड पर मिलना चाहिए। इसके अलावा, विमान में कम विरूपण होने के लिए स्टैंसिल को फ्रेम के चार तरफ फैलाया जाता है। आराम के परिणामों के लिए स्थानीय बाजार में एक खोज नहीं दिखा। पहला है कीमत, दूसरा है टाइमिंग।

हमने चीनी सेवा पर सब कुछ ऑर्डर किया -

इटेड स्टूडियो । सेवा के बारे में अधिक विवरण

लेख में पाया जा सकता है। स्टैंसिल को इस तरह से डिजाइन किया गया था कि उस पर कई तरह के बोर्ड लगाए गए थे। आप स्टैंसिल के आयामों के भीतर किसी भी संख्या में बोर्डों को सुरक्षित रूप से रख सकते हैं या बोर्डों की ऊपरी और निचली परतों को रख सकते हैं, मुख्य बात यह है कि सब कुछ सही ढंग से "दर्पण" करें। 7 दिनों के बाद, आदेश तैयार था। डिलीवरी में 4 दिन लगे। गुणवत्ता के बारे में सवाल नहीं उठता। सब कुछ समय पर किया गया था।

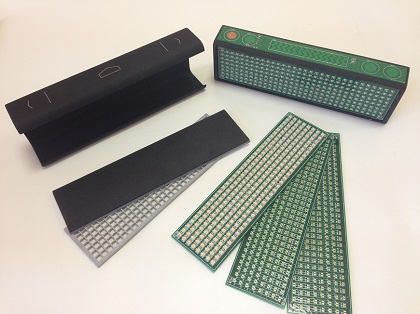

स्टैंसिल और बोर्ड

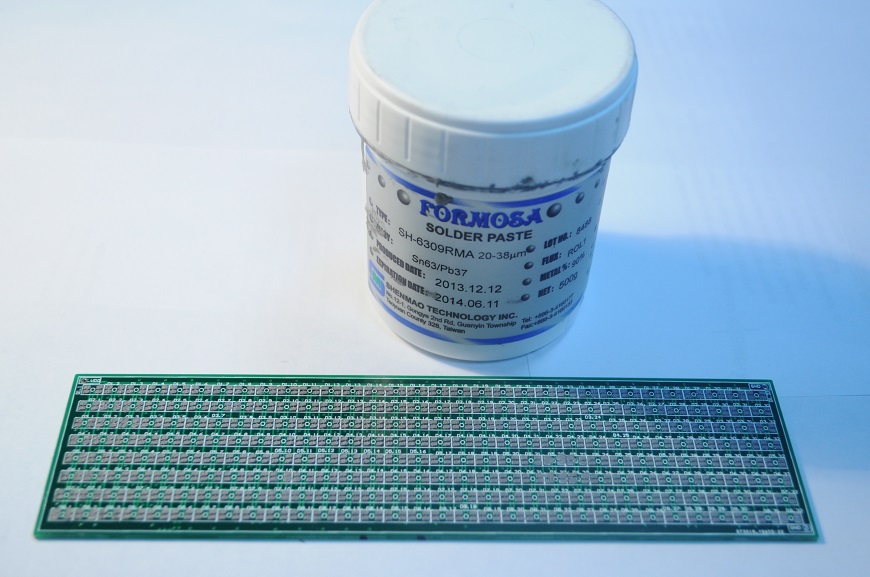

स्टैंसिल और बोर्डअगला, बोर्डों पर मिलाप पेस्ट को लागू करना आवश्यक था। आपको चार हथियार और एक पोटीन चाकू की आवश्यकता होगी। टेप के साथ स्टेंसिल पर अतिरिक्त क्षेत्र को सील करें। स्टैंसिल को सावधानी से रखें और इसे बोर्ड पर दबाएं, फिर बढ़ाया आंदोलनों के साथ, स्टैडर पर मिलाप के साथ मिलाप पेस्ट डालें। नतीजतन, हमें एसएमडी घटक के प्रत्येक संपर्क पैड पर पेस्ट की इष्टतम खुराक के साथ एक बोर्ड मिलता है।

सोल्डर पेस्ट लगाने के बाद बोर्ड

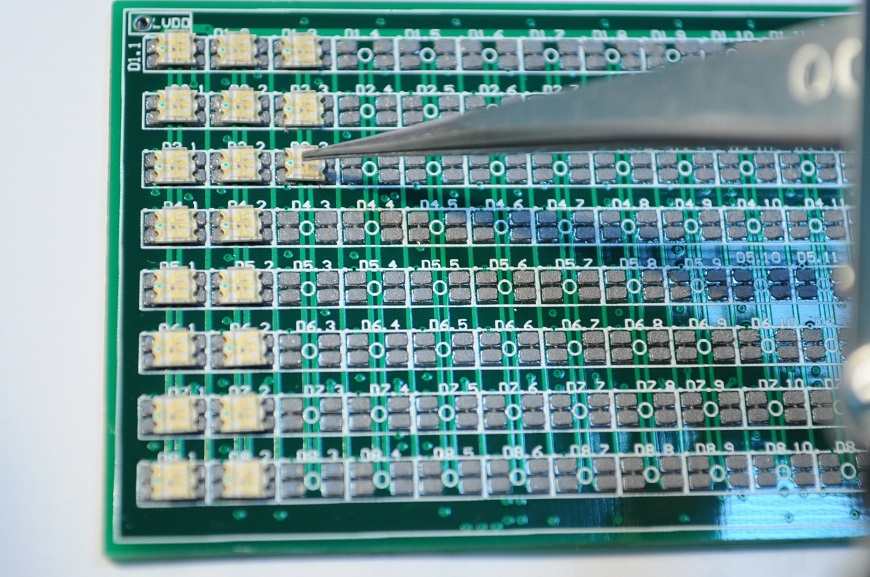

सोल्डर पेस्ट लगाने के बाद बोर्डअगला कदम घटकों को स्थापित करना है। घटकों को व्यवस्थित किया जा सकता है:

- चिमटी के साथ;

- एक विशेष "एसएमडी घटकों के लिए इंस्टॉलेशन मैनिपुलेटर" का उपयोग करना;

- "SMD घटकों के लिए इंस्टॉलेशन मशीन" का उपयोग करना।

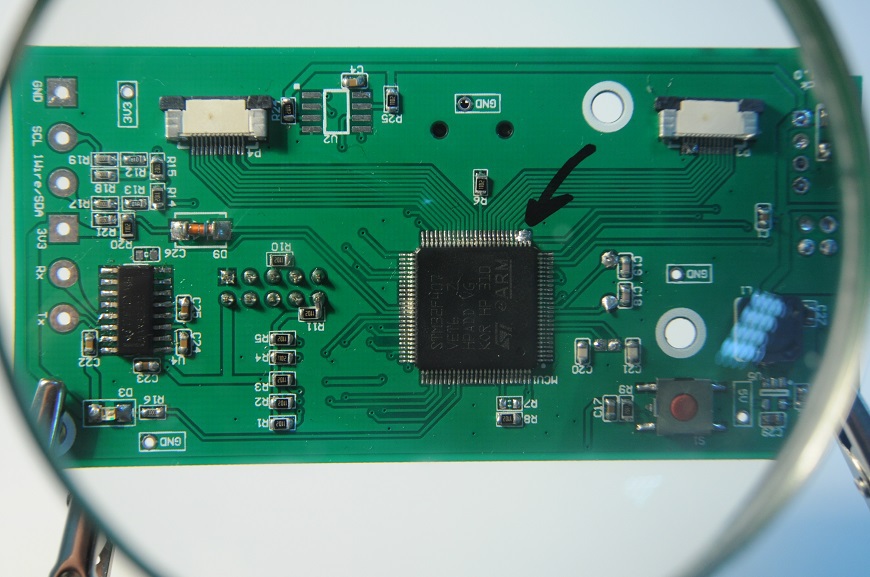

हमारे लिए सबसे सरल और इष्टतम विकल्प पहला है। यहां मुख्य बात दृढ़ता, धैर्य, अच्छी रोशनी, एक "तेज आंख" और एक आवर्धक कांच की उपस्थिति है।

हम अंतिम दो विकल्पों का परीक्षण करने में भी कामयाब रहे। मैनिप्युलेटर के साथ संस्करण चिमटी से बहुत अलग नहीं है। छोटे बैचों में उपयोग करने के लिए इंस्टॉलेशन मशीन के साथ विकल्प उचित नहीं है।

चिमटी के साथ एलईडी स्थापित करना

चिमटी के साथ एलईडी स्थापित करनाअंतिम प्रक्रिया वास्तव में सोल्डरिंग है।

विकल्प:

- एक गर्म हवा सोल्डरिंग स्टेशन का उपयोग करना।

हमने 250-300 डिग्री के क्रम पर तापमान निर्धारित किया है। यहां मुख्य बात एसएमडी घटकों को ज़्यादा गरम करना नहीं है। धीरे से, एक परिपत्र गति में, घटक पर हेयरड्रायर के नोजल को निर्देशित करें। (समय 10-15 सेकंड।, दूरी 3-7 सेमी।) यदि घटक समान रूप से स्थापित नहीं है, तो सतह तनाव के प्रभाव में आत्म-स्थिति होगी। हमारी सिफारिश पहले परीक्षण के नमूनों पर अभ्यास करने के लिए है, हवा की आपूर्ति के तापमान और ताकत से निपटना है, और फिर टांका लगाने के लिए आगे बढ़ना है। - एसएमडी घटकों के लिए टांकना भट्टी का उपयोग करना।

इस विधि का उपयोग स्वचालित उत्पादन में किया जाता है। हमारे शहर में एलईडी लैंप के उत्पादन के लिए एक छोटा सा कारखाना है, जहां हमें चूल्हा मिला। भट्ठी विभिन्न तापमान क्षेत्रों के साथ एक पाइप की तरह दिखती है। इस पाइप में एक कन्वेयर स्थापित किया गया है, जिसके साथ बोर्ड एक समायोज्य गति से चलते हैं, प्रत्येक तापमान क्षेत्र से गुजरते हैं। पिछले संस्करण के विपरीत, टांका लगाने की प्रक्रिया बहुत सरल है।

टांका लगाने की गुणवत्ता दोनों मामलों में समान है।

सीलबंद एलईडी बोर्ड

सीलबंद एलईडी बोर्डहमने वीडियो में टाइमलाइन डालने की कोशिश की:

बोर्ड सोल्डरिंग प्रक्रियानिष्कर्ष

इस प्रक्रिया ने हमें तुरंत और त्रुटियों के बिना एक परीक्षण बैच बनाने में मदद की। कुछ दिनों बाद ही हमने वास्तविक उपयोगकर्ताओं पर और वास्तविक परिस्थितियों में उत्पाद का परीक्षण किया।

"मुकाबला स्थितियों" में उपकरणों का पायलट बैच

"मुकाबला स्थितियों" में उपकरणों का पायलट बैचहमारे लिए यह महत्वपूर्ण था कि हम सभी बारीकियों से निपटने और बड़े पैमाने पर उत्पादन के दौरान गलतियों से बचने के लिए प्रक्रिया की सभी जटिलताओं को जानें। और हम दृढ़ता से अनुशंसा करते हैं कि "हार्ड-कोर" स्टार्टअप प्रक्रिया को समझते हैं और पायलट बैच चरण में सभी संभावित समस्याओं को हल करते हैं।

अगले लेख में मैंने 3 डी प्रिंटिंग टेक्नोलॉजी के बारे में बात करने की योजना बनाई है, जिसका उपयोग हम मामलों को बनाने के लिए करते थे।