マシンのテストに関するトピック(

1、2 )の続きで、さまざまな材料をテストするために、低負荷(20 kg)のコンソール型マシンの予算バージョンを組み立てたいと思います...

このトピックに関する前の2つの記事を書いた後、近代化と開発に関連する質問がありました。 これは私に記事を書くよう促しました。 これは2つの部分で構成されます-ここでは、機械的な部分について説明し、2番目の部分は電子機器、ソフトウェア、および受信データの処理に専念します。

コンソールタイプのキネマティックスキームを採用することにしました。これは、実装するのが簡単で、同じ特性を備えたサイズ(2カラムマシンに比べて)が小さいため、構造的にわずかに弱いためです。

私の車には、最大積載量20 kgまたは200 N、および最大作業ストローク600 mmの主要な特性があります。

設計を開始した彼は、機械部品の製造のための基本的な材料を決定しました。 私は、車輪を再発明することなく、直径20の円筒形ガイドとそれらのキャリッジを購入することにしました。 移動機構として、彼は2.5 mm刻みでM20ねじ山のある建設ピンとナットを取りました。 機械のベースを含むパワーフレームの接続プレートは、20mmの厚さの合板で作ることに決めました。

笑い始めた人々のための小さな余談:このプロジェクトはかなり予算がかかる予定であり、選択した電子機器を使用するためのスキームを開発し、パソコン上のデータを管理および処理するためのプログラムを開発するために必要です。

台形ねじまたはボールねじ、および合板-ジュラルミンまたはスチールの代わりにねじを使用すると、機械のコストが大幅に増加しますが、私はまだそれを販売していませんが、このプロジェクトを繰り返すには、このような電力測定ユニットが必要です。 誰、どの運動学的スキームが使用され、どのコンポーネントから誰の個人的な問題であるか。

私はすぐに決定した製造技術を使用して、主要な詳細のみを含むコンパスでプロジェクトを配布しました。 私はCNCフライス盤を持っているという事実を考慮して、私はその上に合板で作られた機械のほぼすべてのコンポーネントを処理することにしました。

すべてのフラットパーツを2次元投影でレイアウトし、ベクトル形式(* .dxf)で保存しました。 CAMプログラムのポストプロセッサを介して、図面をGコードに転送しました。 作業場の寸法が許すので、機械はワークの1つのインストールですべての詳細を切り取りました。 角を紙やすりで処理したので、すべての嵌合部品は非常にうまく結合しました。

ガイドとスタッドは旋盤で機械加工されました。 打つことなくヘアピンを作ろうとしなかったので、まだ曲がったままでした。

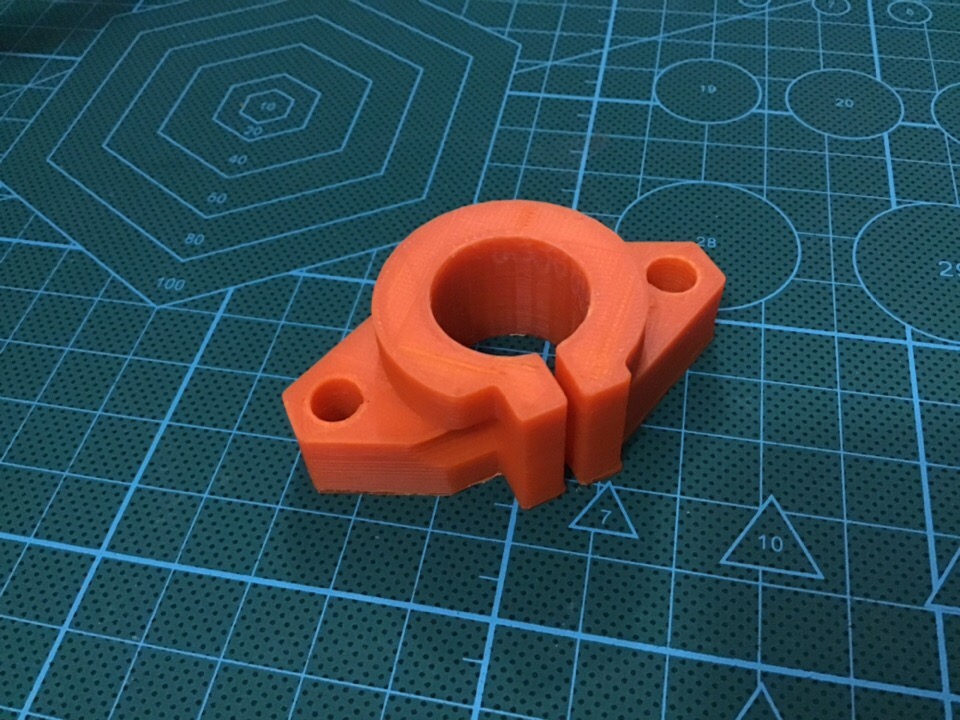

パワーフレームの予備組立後、円筒状ガイドの上下プレートへの固定を強化する必要があることが明らかになりました。 このためには、追加のサポートが必要でしたが、それらを購入することは採算が取れませんが、3Dプリンターでプラスチックにすることはまさにそれです。

私はガイドの直径のカタログに従って、3Dで描画した使用可能なサイズに応じて、すべて同じコンパスでサポートをピックアップしました。

友人が一時的な使用のために3Dプリンターを提供しました。数日で、すべてのサポートといくつかの追加の詳細を印刷することができました。 印刷されたサポートは非常に堅く立っていた、そしてこれは全体の構造によい剛性を与えた。

スタッドの機械加工された端に、着陸時にボールラジアルベアリングを装着しました。 底板の間のベアリングの下部にナットを引っ張った。 正しい方法では、スラストベアリングまたはテーパーを使用する必要があります。

発電所として、私はVAZ 2110車のパワーウィンドウからギアモーターを使用することにしました。 彼は、20キログラムを積んだヘアピンをスクロールするだけで十分だと提案しました。

モーターの出力シャフト-正方形断面のギアボックス7x7 mm。、スタッドのテールと接続するには、カップリングを印刷する必要がありました。

試験機に対するエンジンの動作に関しては、正しい試験のために、負荷速度は実質的に変わらないはずです。 現代の推進システムでは、これは電子制御ドライブに実装されています。 私の場合、負荷中に可動プレートの速度が低下しないように、エンジンは負荷の増加に気付かないか、プログラムでこれを実現して出力を上げるような出力を持たなければなりません。 ただし、この場合、速度を制御するにはフィードバックが必要です。

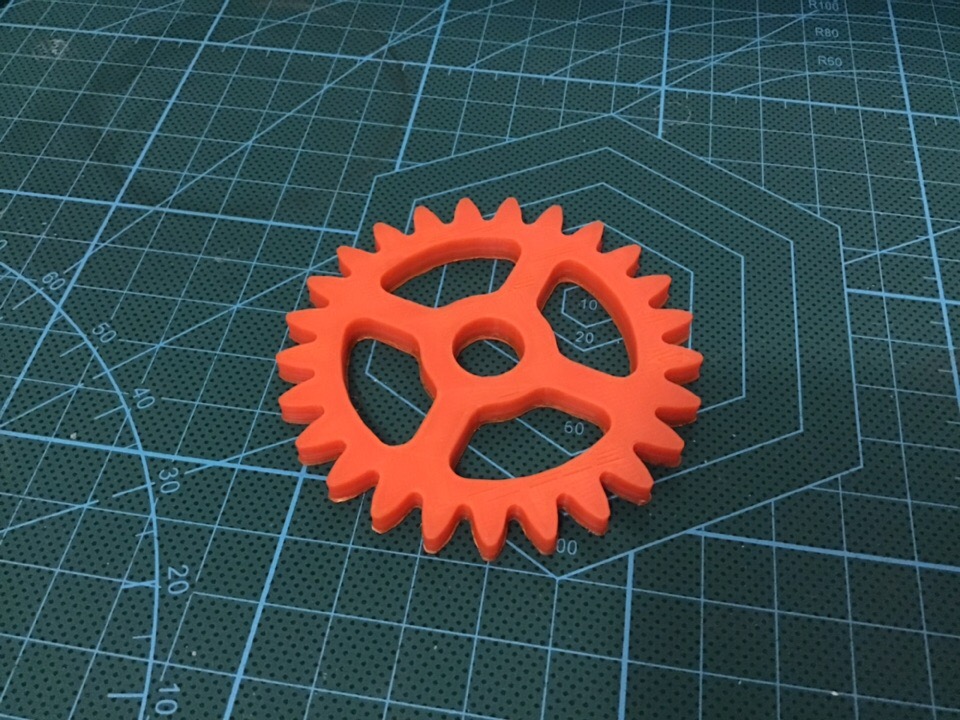

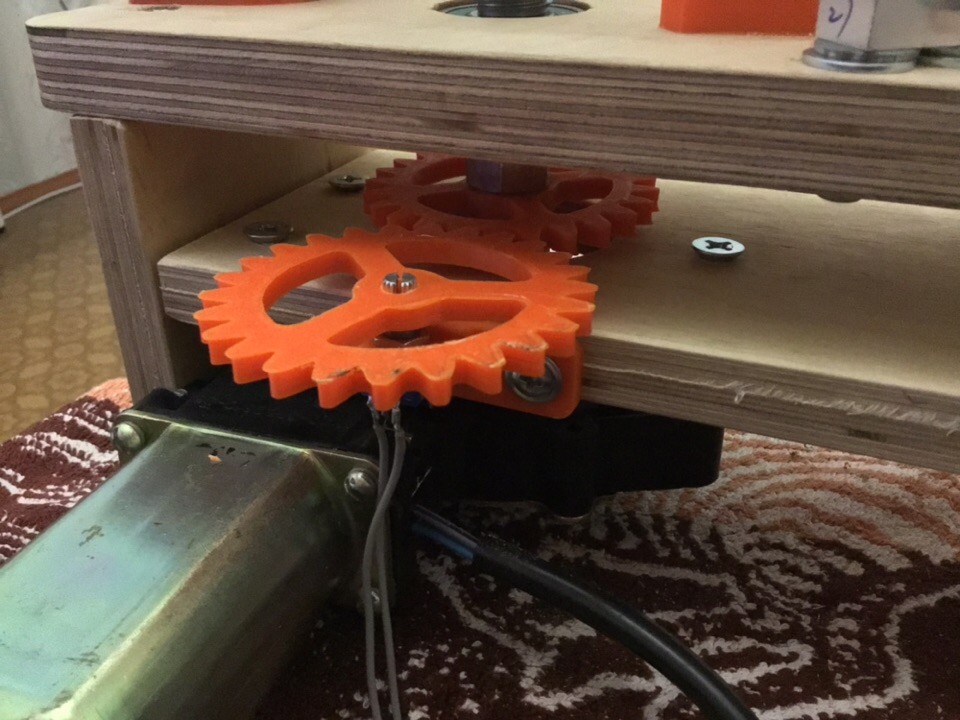

可動プレートの移動距離を測定するために、エンコーダを1回転あたり24パルスに設定することにしました。これにより、0.1 mmの精度で距離を測定できるようになります。これはスタッド/ナットジョイントにバックラッシュがあるため、これで十分です エンコーダが実際の移動速度の測定に役立つことを願っています。 センサーは、ギア比が1対1の2つのギアと、モーターのベースプレートの端部に取り付けるためのブラケット(減速機)を印刷することで脇に置くことにしました。 印刷後、ギアは少し8になりましたが、これは恐ろしいことではありません。主なことは、ギアの間にギアがあることです。

車は、下部と上部の2つの作業領域を備えています。 組み立てられた機械と同様に、20 kgの力センサーは片持ちタイプです。可動プレートまたは上部プレートに取り付けられた場合にワイヤが干渉しないように、下部に取り付けました。

これの最初の部分は終わりました、読書を楽しみ、友達!

PS:個人的なメッセージにエラーを記載してください。